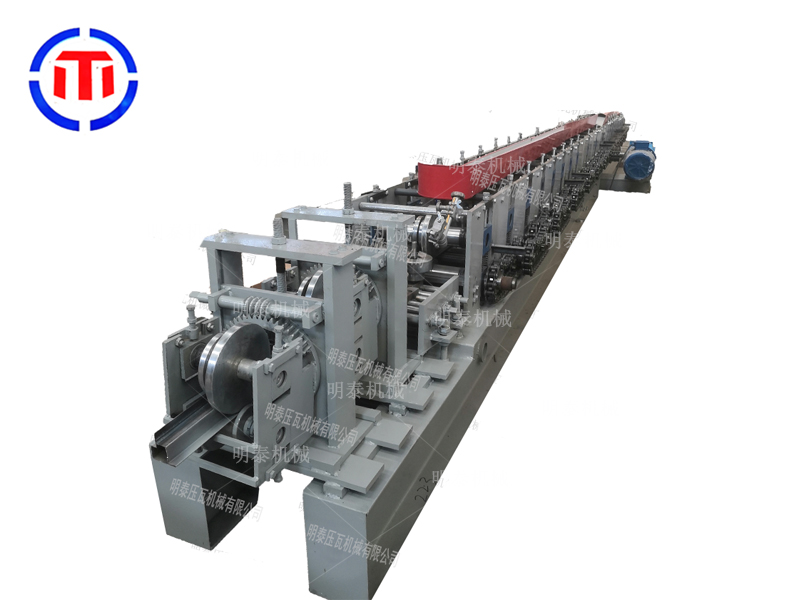

焊接异型管机是一种专门用于生产异型钢管的设备。

一、工作原理

焊接异型管机通常采用高频感应加热或电阻加热的方式,将带钢或板材加热至一定温度后,通过成型模具将其逐步弯曲成所需的异型形状。然后,利用焊接装置对成型后的管坯进行焊接,使焊缝牢固、平整。最后,经过冷却、定径、矫直等工序,得到成品异型管。

二、设备组成

- 放料装置:用于放置带钢或板材卷料,通常具有自动放料功能,以保证生产的连续性。

- 成型机组:由多个成型模具组成,通过调整模具的形状和位置,可以生产出不同形状的异型管。

- 焊接装置:采用高频感应焊接、电阻焊接或气体保护焊接等方式,对成型后的管坯进行焊接。

- 冷却系统:用于对焊接后的异型管进行快速冷却,以提高焊缝的质量和强度。

- 定径装置:对冷却后的异型管进行定径,确保管径尺寸符合要求。

- 矫直装置:对异型管进行矫直,消除弯曲和扭曲等缺陷,提高管材的直线度。

- 控制系统:采用先进的电气控制系统,实现设备的自动化操作和精确控制。

三、技术参数

- 可加工材料:包括碳素钢、合金钢、不锈钢等多种材质的带钢或板材。

- 加工管径范围:根据不同的设备型号和规格,可加工的异型管管径范围一般在几十毫米到几百毫米之间。

- 壁厚范围:通常在几毫米到几十毫米之间。

- 焊接速度:焊接速度的快慢取决于设备的性能和焊接工艺,一般在每分钟几米到十几米之间。

- 功率:焊接异型管机的功率大小因设备规格而异,一般在几十千瓦到几百千瓦之间。